امروزه صنعت پلاستیک یکی از پر کاربردترین صنایع در زندگی مردم است. به طوریکه اگر نگاهی به دور و اطراف خود بیندازیم وسایل و کالاهای بسیاری را مشاهده میکنیم که از پلاستیک ساخته شده اند. صنعت پلاستیک در سال های اخیر از پیشرفت قابل توجهی برخوردار بوده است. در طی این سال ها هر روز شاهد ظهور ایده هایی نو در این عرصه بوده ایم. ایده هایی که منجر به مقاومت بهتر محصولات، کاهش هزینه تمام شده و در کل تاثیرگذار تر شدن محصولات پلاستیکی شده است. یکی از پلاستیک های معروف در دنیا PVC است که در ساخت بسیاری از وسایل از جمله انواع لوله های فاضلابی، برقی و حتی آبیاری از آن استفاده میکنند. یکی از ایده هایی که نسبت به مقاوم کردن پلیمر PVC به وجود آمد، ساخت پلیمر CPVC بود. این پلیمر با اضافه کردن کلر به PVC ساخته می شود. اینک ساخت لوله های CPVC در بسیاری از کشورهای صنعتی از رشد چشمگیری برخوردار است اما متاسفانه هنوز در ایران آن طور که باید و شاید شناخته شده نیست و هیچ تولید کننده ای برای آن وجود ندارد. شرکت البرز پلیمر سپاهان با تحقیق و بررسی های گسترده ای که بر روی این لوله ها انجام داده است، در نهایت موفق به ساخت خط تولید لوله CPVC شده است. در این مقاله اطلاعاتی در مورد لوله های CPVC و مزیت های آن در اختیارتان قرار میدهیم و در نهایت به توضیح خط تولید آن میپردازیم.

لوله CPVC چیست؟

پلیمر CPVC (پلی وینیل کلرید کلر دار) همان طور که از نامش مشخص است با اضافه کردن کلر به مواد PVC ساخته میشوند. در واقع این اتفاق توسط فرآیندی به نام کلراسیون صورت میگیرد. در این فرآیند کلر از طریق اشعه فرابنفش آزاد شده و به PVC اضافه میگردد. کلر اضافه شده به PVC باعث می شود تا عملکرد CPVC در درجه حرارت بالاتر بهبود پیدا کند همچنین مقاومت آن را در برابر آتش و خوردگی افزایش دهد. به همین دلیل است که لوله های CPVC نسبت به لوله های PVC از مقاومت بالاتری برخوردار هستند. مزایای این لوله ها باعث شده تا استفاده از خط تولید لوله CPVC در بسیاری از کشورهای مدرن و صنعتی رشد چمشگیری پیدا کند. لوله سی پی وی سی یک سیستم لوله کشی فشار پلاستیک با درجه حرارت بالا است که در سال ۱۹۵۹ میلادی برای لوله کشی آب قابل شرب ارائه شده است. از سال ۱۹۸۵ میلادی نیز مورد استفاده گسترده ای در سیستم های آب پاش آتش قرار گرفته است. این ماده همچنین در بسیاری از برنامه های لوله کشی صنعتی و فرآیندی مورد استفاده قرار می گیرد. اندازه اسمی لوله CPVC از سایز ۲.۱ تا ۲۴ موجود است.

مزایای لوله CPVC

- مناسبترین لوله برای انتقال آب آشامیدنی

لوله cpvc از رشد باکتری جلوگیری میکنند و در نتیجه بر کیفیت و سلامت آب تاثیر بسیار مهمی دارند. این لولهها حتی برای PHهای پایین تر از 6.5 مناسب هستند. لولههای CPVC دارای استاندارد NSF هستند.

- نصب آسان

سبک بودن لولههای CPVC باعث شده تا هزینه حمل و نقل آنها کاهش یابد و همینطور حمل و نقل آن نیز با سرعت بیشتری انجام گردد. نصب این لولهها بسیار آسان است و با جوش سرد انجام میپذیرد.

- این لوله ها مقاومت بسیار بالایی در برابر گرما ،مواد شیمیایی، خوردگی و ساییدگی دارند.

این لوله حتی در برابر سخت ترین شرایط انتقال مایعات مانند انتقال آب با PH پایین، قرارگیری در معرض آب شور ساحل و مواد خورنده. حتی میتوان این لولهها را بدون خطر واکنش شیمیایی با بتن، در زیر اسلبهای بتنی قرار داد.

- انعطاف پذیری بالا موجب حذف تقریبی شوک هیدرولیکی مایعات میشود

تحت شرایط عادی این لولهها هیچ شوک هیدرولیکی ندارند و شدت شوک هیدرولیکی یا همان اثر چکشی آب در این لولهها یک سوم لولههای فلزی است.

درون این لولهها کاملا هموار است و هیچ سطح غیرهموار یا پوسته ای ندارد و در نتیجه مایعات به راحتی درون آن جریان پیدا میکنند و هیچ اختلالی در جریان آب ایجاد نمی شود. ظرفیت انتقال آب لوله، کامل است چرا که هیچ رسوبی در لوله ایجاد نمی شود و فشار آب در لوله کاهش پیدا نمی کند.

- مقرون به صرفه، موثر و مقاوم با قابلیت استفاده بسیار طولانی مدت

لولههای CPVC دارای مقاومت بسیار بالایی هستند. هزینههای اولیه خرید و نصب این لولهها پایین است و نیاز آنها به مراقبت و تعمیر نیز کمتر است.

- کارایی بالا در ذخیره انرژی و حفظ دمای آب و کمک به بازدهی سیستم گرمایشی سازه

این لولهها عایق گرمایی هستند و در نتیجه دمای آب (چه سرد و چه گرم) را به خوبی حفظ میکنند که این موضوع نیاز به صرف انرژی منابع سرمایشی و گرمایشی را کاهش میدهد و کارایی سیستمهای گرمایش و سرمایش را بسیار بالا میبرد.

سیستمهای لوله کشی (لینک به مقاله لوله کشی صنعتی آب، نفت و گاز با انواع اتصالات و لولههای فولادی و آهنی) CPVC بسیار مقاوم هستندو میزان ظرفیت تحمل فشار آنها بسیار بالاست. این لولهها به نگهدارندههای کمتری نیاز دارند چون وزن آنها پایین تر است. ساخت این لوله ها توسط تولید کنندگانی که خط تولید لوله CPVC را در اختیار دارند بسیار آسان است.

- مقاومت بسیار بالا در برابر آتش

لولههای CPVC دارای خاصیت بازدارندگی آتش هستند و شاخص محدوده اکسیژن (LOI) آنها بسیار کم و در حدود 60 است و بنابراین در هوا این لوها نمی توانند منشا یا سوختی برای آتش باشند. این لولهها بار آتش را افزایش نمی دهند، تولید دود کمی دارند و نرخ گسترش حریق روی آنها بسیار پایین است.

روش جوش سرد لولههای CPVC با استفاده از محلول مخصوص بسیار ساده و سریع است و در عین حال، نشت مایع از آنها در تمام طول عمر لوله رخ نمی دهد.

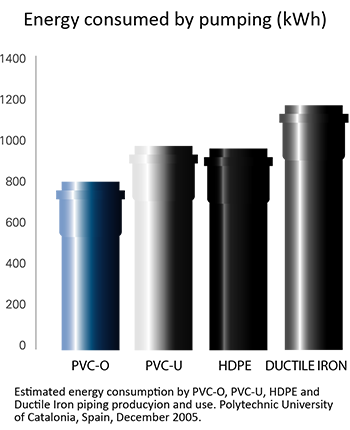

- سازگار با محیط زیست چرا که تولید آن با مصرف انرژی پایینی انجام میشود.

- خطر کمتر دزدیده شدن در مقایسه با لولههای فلزی و مسی

- داشتن فیمت نسبتا ثابت در دراز مدت

- ایده آل برای سیستم لوله کشی خانگی

سیستم لوله کشی CPVC تا چهار برابر نسبت به لولههای فلزی، صدای کمتری تولید میکند. این لولهها نه تنها صدای آب بلکه اثر چکشی آب در لوله را به خوبی کنترل میکنند. ویژگی ترموپلاستیک لولهها موجب میشود که گزینه ایده آلی برای سیستم گرمایشی باشند و انرژی آب را در خود نگه دارند. این لولهها، آب سرد را سرد و آب گرم را گرم نگه میدارند و میزان هدر رفتن انرژی در این لولهها بسیار کم است و در نتیجه موجب کارایی بیشتر و مقرون به صرفه شدن سیستم گرمایشی و سرمایشی میشوند.

کاربرد لوله های CPCV

لوله های CPVC از کاربرد گسترده ای در صنعت پلاستیک برخوردار است به همین دلیل است که در کشورهای صنعتی هر روز شاهد افزایش خط تولید لوله سی پی وی سی هستیم. در اینجا بعضی از کاربردهای آن را به صورت تیتر وار بیان می کنیم.

مورد استفاده جهت انتقال آب گرم و سرد در ساختمانها، صنعت و پروژهای عمرانی عمومی

گرمایش سولار، گرمایش مرکزی، و گرمایش شعاعی کف زمین

استفاده در صنایعی مانند پردازش فلزات، تولید ظروف و لوازم بهداشتی، کاغذ و مقوا، سیستمهای کنترل آلودگی هوا، استخراج معادن، هوا فضا، نساجی، صنایع فرآوری مواد غذایی و نوشیدنی، لوله کشی آب آشامیدنی و پروژههای شهرداری.

انتقال مواد شیمیایی و مایعات گرم و خورنده از جمله انواع اسیدها

انتقال آب آشامیدنی و سایر مایعات خوراکی

سیستمهای انتقال آب فاضلاب (لینک به مقاله انواع لوله تاسیساتی ساختمان:لوله آب،فاضلاب،گاز)

استفاده به عنوان پوشش کابل مقاوم برای بهبود شبکه برق (لولههای CPVC با قطر بالا)

خط تولید لوله های سی پی وی سی

همان طور که در ابتدای مقاله عنوان کردیم هنوز تولید کننده ای در ایران اقدام به ساخت این لوله ها نکرده است. یکی از دلایل این امر عدم وجود خط تولید داخلی و سختی های پیش روی افراد جهت واردات این محصول بوده است. اما خبر خوش این که شرکت البرز پلیمر سپاهان توسط مهندسین توانمند خود توانسته است برای اولین بار اقدام به ساخت خط تولید لوله CPVC با کیفیت جهانی کند. قطعا این افتخار بزرگ، کمک شایانی به تولید کنندگان و صنعتگران کشور خواهد کرد و در نهایت منجر به افزایش رشد اقتصادی و تعالی میهن عزیزمان ایران می شود. تولیدکنندگاه محترم میتوانند جهت سفارش و یا خرید این محصول به لینک زیر مراجعه کنند.