پلیمرهای رسانا یا پلیمرهای هادی

پلیمرها طیف گسترده ای از دنیای ما را تشکیل داده اند به طوریکه کافی است نگاهی به پیرامون خود بیندازیم تا محصولات گوناگونی از جنس پلیمرها را ببینیم. با ظهور پلیمرها هر روز شاهد جایگزینی آنها با یک محصول بوده ایم به طوری که اینک پلیمرها جایگزین بسیاری از محصولات فلزی یا سنگی و …شده اند. این روزها بسیاری از درها و پنجره ها، اکثر روکش ها و قاب های وسایل اکترونیمی نظیر موبایل و کامپیوتر، بسیاری از دیوارپوش ها و لوله ها و … که در گذشته از جنس فلزی و سنگی استفاده میشد اینک از پلیمر استفاده میکنند. اما این پایان کار پلیمرها نیست و هر روز شاهد محصولات جدیدتری از این مواد هستیم که روانه بازار می شوند بنابراین قله ای نمیتوان برای آنها متصور شد.در گذشته شاید کمتر کسی گمان میکرد پلیمرهایی که هر روز جایگزین یک محصول میشوند یک روز جایگزین فلزات رسانای الکتریسیته نظیر مس شوند. سال 2000 میلادی بود که شیراکاوا، مک دیارمید و هیگر به دلیل معرفی پلیمرهای رسانا یا پلیمرهای هادی موفق به کسب جایزه نوبل شیمی شدند.

پلیمر رسانا چیست؟

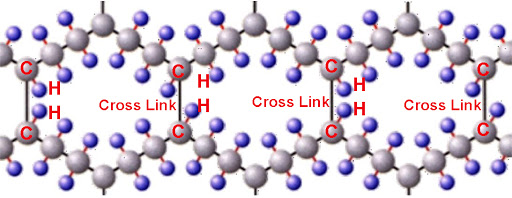

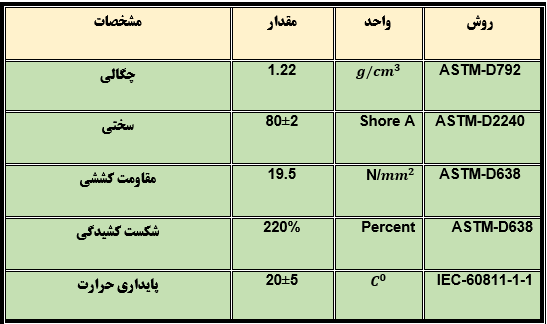

پلیمرهای رسانا نوعی از پلیمرهای ارگانیک هستند که می توانند به خوبی جریان الکتریسیته را از خود عبور دهند. از زمان پیدایش پلیمر ها، ابندا از این مواد به عنوان عایق های الکتریکی استفاده میشد اما از چند دهه گذشته به این سو، کشف روش رسانا کردن پلیمرها با رسانایی بیش از مس مرز های این تصور را شکسته است. پلیمرهای هادی نسبت به پلیمرهای معلولی به راحتی اکسایش و کاهش پیدا می کنند. این پلیمرها میتوانند رساناییهایی در حد فلزات ایجاد کرده و یا نیمه رسانا باشند. این خواص رسانایی میتواند با استفاده از روشهای سنتز آلی به میزان دلخواه تنظیم شود. یکی از مهم ترین ویژگیهای این مواد قابلیت فرآیندپذیری در حالت پراکنده شده (Dispersion) میباشد.

انواع پلیمرهای رسانا

از جمله متداولترین پلیمرهای هادی میتوان به پلی تیوفن، پلی آنیلین، پلی پیرول، پلی پارافنیلن اشاره کرد.

1- پلی تیوفین

پلی تیوفن نوعی تیوفن بسپارش شده یا ناجورحلقه ی سولفوری است. این ماده سفید رنگ بوده و حالتی جامد دارد و فرمول شیمیایی ان نیز (C4H2S) میباشد.

پلی تیوفنها یکی از مهم ترین گروه های پلیمر های الحاقی هستند و به عنوان نیمه رساناها در ترانزیستورهای ارگانیک متاثر از میدان به کار برده میشوند. لی تیوفن یا PT زمانی که اکسید شود، حالتی رسانا پیدا میکند. این رسانایی الکتریکی از جابجایی الکترونها در پیکره اصلی ماده بوجود می آید

2- پلی آنیلین

پلی آنیلین یکی از مهمترین پلیمرهای هادی به شمار می رود که با داشتن خواص مطلوبی از جمله سنتز آسان، تبدیل از اشکال نارسانا به رسانا توسط واکنش های اسید-باز، پایداری در محیط و تبدیل به اشکال اکسایشی مختلف در چند دهه ی اخیر کاربرد بسیاری در حسگرها، باتری ها، سلول های خورشیدی و ابر خازنها داشته است و اخیراً به دلیل افزایش تقاضا در استفاده از منابع تجدید پذیر، اهمیت زیادی پیدا کرده است.

3- پلی پیرول

بیشترین مطالعه در بین پلیمرهای رسانا یا هادی بر روی پلی پیرول صورت گرفته است که آن هم به دلیل سهولت سنتز، خواص ردوکسی خوب، پایدار ماندن در شکل اکسید شده، توانایی هدایت الکتریکی بالا، حلالیت آبی، دسترس پذیری تجاری و خواص نوری و الکتریکی مفید میباشد. به دلیل خواص ذاتی خوب پلی پیرول ها کاربردهای متعددی در باتری ها، حسگرهای زیستی الکتروشیمیایی، منسوجات و پارچه های رسانا، پوششهای آنتی استاتیک و سیستم های دارو رسانی دارد. خواص ذاتی پلی پیرول بستگی به شرایط الکتروپلیمریزاسیون آن دارد.

4- پلی (پارا- فنیلن وینیلن)

پلی (پارا- فنیلن وینیلن) پلیمری رسانا ازخانواده پلیمرهای سخت با درجه تبلور بالا میباشد. پلی (پارا- فنیلن وینیلن) یکی از پلیمرهای مهم در کاربردهای الکترونیکی از جمله ال ای دی ها و دستگاههای فتو-ولتائیک میباشد. همچنین با وارد کردن گروههای عاملی به پلیمر می توان خواص فیزیکی و الکترونیکی آن را تغییر داد.

کاربرد پلیمرهای رسانا

از جمله کاربردهای پلیمرهای رسانا می توان به موارد زیر اشاره کرد:

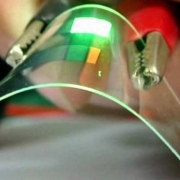

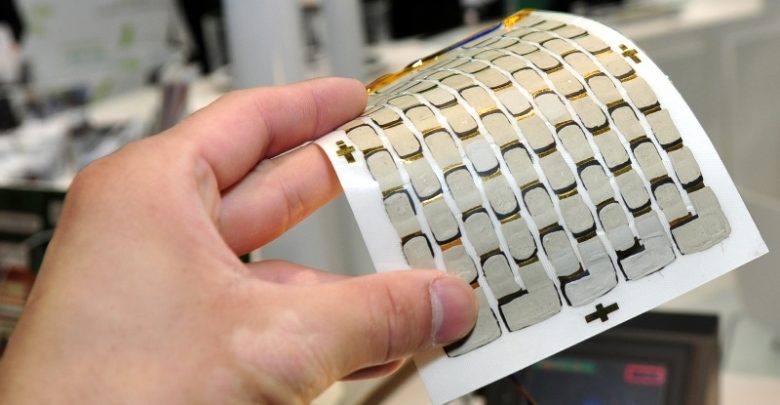

* استفاده در نانو دستگاههای الکترونیک مثل ترانزیستورها و دیودهای پخش نور

*استفاده در انواع سنسورها مثل سنسورهای گازی و شیمیایی، سنسورهای نوری و همینطور سنسورهای زیستی

* از پیلیمرهای رسانا در کاتالیست های نوری و شیمیایی نیز استفاده میشود

* در سلول های خورشیدی، سلول های سوختی و باترهای لیتیوم یونی مورد استفاده قرار میگیرد

* جذب مایکروویو و محافظ تداخل فرکانس الکترومغناطیسی

* سیالات الکترو رئولوژیکی

*پلیمرهای رسانا کاربرد زیست پزشکی هم دارند و ار آنها در دارو رسانی و خالص سازی پروتئین، مهندسی بافت، رابط های عصبی و فعال کننده ها نیز استفاده می شود.