لوله PVC-M

لوله PVC-M یا PVC اصلاح شده چیست؟

لوله PVC اصلاح شده یا لوله MPVC از نظر ترکیب شبیه لوله PVC سنتی است که بیش از سی سال است در دنیا مورد استفاده قرار می گیرد. تفاوت در این است که یک ماده اصلاح کننده برای تغییر مکانیسم به ماده PVC اضافه گردیده است ، بنابراین مواد به شیوه ای قابل پیش بینی و شکل پذیر رفتار می کنند. علاوه بر این ، پروسه شکل گیری ماده کاملا بهینه است و هزینه های تولید مواد اولیه به مقدار قابل توجهی کاهش بافته است.

جنبه مهم لوله های PVC-M فرمول بندی و شرایط پردازش آن است به گونه ای که ترکیبی کاملا بهینه، مقاوم و شکل پذیر به دست می آید.

تاریخچه لوله PVC-M

لوله های PVC-M برای اولین بار در نیوزلند در سال 1996 معرفی و تولید شد و همچنان نیز در حال تولید انبوه است. این لوله ها یک سال پس از تولید در نیوزلند یعنی در سال 1997 در استرالیا نیز مورد استقبال قرار گرفت و صنعتگران استرالیایی را مجاب کرد تا اقدام به تولبد این نوع لوله ها کنند.

حدود 10 سال بعد از نیوزلند و استرالیا این انگلستان بود که به عنوان اولین کشور در اروپا اقدام به تولید این لوله ها کرد. مدت کوتاهی پس از آن به آفریقای جنوبی معرفی شد. اینک تقریبا در تمام کشورهای صنعتی دنیا شاهد تولید این لوله ها هستیم.

مزایای لوله های PVC-M

لوله PVC-M نه تنها تمام مزایای PVC-U را دارد، بلکه مزایای دیگری نیز به آن افزوده می شود.

1. عملکرد عالی مقاومت در برابر ضربه

لوله PVC-M در مقایسه با لوله های PVC سنتی ، چقرمگی را افزایش می دهد و این چقرمگی بالا عملکرد ضربه ای لوله را افزایش می دهد و از شکنندگی و خوردگی لوله هنگام نصب و حمل و نقل جلوگیری می کند.

2. مقاومت عالی در برابر ترک خوردگی و عملکرد بار نقطه ای

لوله PVC-M مقاومت در برابر ترک خوردگی و همین طور بار نقطه ای را افزایش می دهد ، آزمایش لوله شکاف دار یک روش تست ویژه لوله PVC-M به منظور سنجش مقاومت این لوله است. نتایج این آزمایش نشان می دهد که لوله های برش خورده تحت تاثیر فشار قرار نگرفته و مقاومت بالایی از خود نشان می دهد. اما همین آزمایش بر روی لوله های PVC-U نشان می دهد که مقامت این لوله در بلند مدت به طور چشمگیری کاهش می یابد.

تاثیر لوله های PVC-M در صنعت ساختمان و حمل و نقل

1. حمل و نقل ایمن تر

چقرمگی لوله PVC-M می تواند در برابر ضربه های خارجی مقاومت کرده و خطر شکستگی را کاهش دهد.

2. ساخت و ساز امن تر است

این نوع لوله به دلیل داشتن مقاومت بسیار عالی ، اثر بار نقطه ای را در ساختمان کاهش می دهد.

3. عملکرد هیدرولیک قوی تر

لوله PVC-M می تواند برای جذب موج فشار ، افزایش راندمان تامین آب ، و کاهش هزینه های عملیات مفید باشد.

5. در مقایسه با خط لوله PE (پلی اتیلن)، خط لوله PVC-M دارای ساخت سریعتر ، نیاز به ساخت و ساز کمتر می باشد.

کاربرد لوله های MPVC

- منبع تغذیه و شبکه سازی اصلی آب آشامیدنی

- خطوط لوله صنعتی

- لوله های خروجی فاضلاب ، پسماندهای صنعتی و روستایی

- خطوط لوله دوغاب حامل مواد معدنی و معدنی ساینده و خورنده

- سیستم های آبیاری و آبیاری چمن

مراحل اتصال دو لوله به یکدیگر

1. برش – لوله باید الزامات مربوط به ابعاد ، برش عمود بر ، مورب را برآورده کند.

2. تمیز کاری- گرد و غبار داخل سوکت باید تمیز شود.

3. علامت گذاری قسمت بیرونی لوله تا آنجایی که باید داخل کوپله (سوکت) برود .

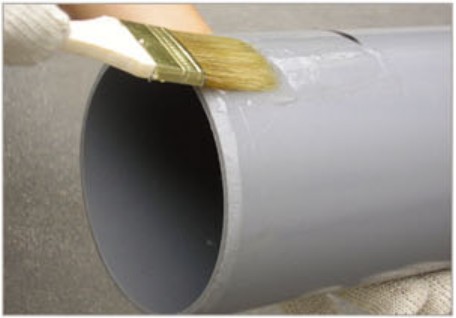

4. استفاده از چسب PVC – با استفاده از یک قلمو چسب ها را داخل سوکت قرار می شود.

5. قسمت بیرونی لوله را نیز می بایست آغشته به چسب PVC کرد.

6. تکمیل-پس از انجام مراحل بالا اینک باید لوله ساده را داخل لوله کوپله شده (سوکت) قرارد داد و برای کوتاهی محکم با دو دست فشار داد. پس از 48 ساعت می توان از این لوله استفاده کرد.

خط تولید لوله PVC-M

در حال حاضر بیشترین تعداد خط تولیدلوله های PVC-M در دنیا را کشور چین تولید می کند. در گذشته شرکت های ایرانی برای خرید این خط می بایست با خرید از کشورهای خارجی نظیر چین، این خط تولید را به ایران وارد کنند. اما اینک با تلاش مهندسان و صنعتگران ایرانی، کشور ایران نیز به سازندگان این خط تولید پیوست است. شرکت البرز پلیمر سپاهان به عنوان برترین تولید کننده خطوط اکستروژن در ایران اقدام به ساخت خط تولید لوله های PVC-M کرده است. ساخت این خطوط برای اولین بار در ایران انجام گرفته است.

دستگاه هات استمپ

هات استمپ (Hot stamping) از جمله دستگاه هایی که در صنعت پلیمر و دیگر صنایع مورد استفاده قرار می گیرد. از این دستگاه برای چاپ انواع طرح های نفـيس و زیبا روی صفـحات دیوارپـوش، درهـای پلاستـیکی، صفـحات فوم پائین، صفحات چند تایی فشرده و صفحات فومی استفاده می شود. این طرح ها به صورت روکش های رول شده است که در دستگاه قرار گرفته و طرح موجود در روکش یا استفاده از حرارت روی محصول چسبیده می شود. دقیقا مثل برچسب هایی که روی سطوح می چسبانیم و روکش پلاستیکی را پس از چسباندن از آن جدا می کنیم. حال برای اینکه دقیقا بدانید هات استمپ چیست و چگونه کار می کند، دعوت می کنیم تا پایان این مقاله با ما همراه باشید.

انواع دستگاه های هات استمپ

هات استمپ به دو نوع هات استمپ آفلاین و هات استمپ آنلاین تقسیم می شوند که در زیر به توضیح هر کدام خواهیم پرداخت:

هات استمپ آنلاین

هات استمپ آنلاین یا بر خط به دستگاه هایی گفته می شود که در انتهای خط تولید اکستروژن قرار گرفته و پس خروج محصول از انتهای خط، وارد دستگاه یا دستگاه های هات استمپ می شوند و طرح موجود روی محصول قرار می گیرد. تعداد قرار گرفتن دستگاه های هات استمپ بسته به تعداد سطوح محصول متفاوت است. و برای محصولاتی که برآمدگی ها و خمدگی های بیشتری دارند تعداد بیشتری از این دستگاه ها مورد نیاز است. به هر کدام از این دستگاه ها اصطلاحا یک ایستگاه گفته می شود. نکات گفته شده در شکل زیر کاملا مشخص است.

هات استمپ آفلاین

هات استمپ های آفلاین نسبت به آنلاین دارای اندازه بزرگتری هستند و همانطور که احتمالا از اسم آن حدس زده باشید روی خط تولید قرار نگرفته و خارج از آن جای می گیرد. از این دستگاه بیشتر برای محصولاتی که به صورت پنل مانند یا صفحه ای هستند (مثل صفـحات دیوارپـوش، درهـای پلاستـیکی، صفـحات فوم پائین، صفحات چند تایی فشرده و صفحات فومی) استفاده می شود. از ویژگی های بارز این دستگاه حذف استاتیک، تمیزی، پوشش چسب و به كارگيری دستگاه چاپگر گرمایی با غلطک سیلیکونی مقاوم در برابر حرارت به جای فشار پنوماتیک خارجی می باشد.

محصولات شرکت البرز پلیمر سپاهان

شرکت البرز پلیمر سپاهان به عنوان برترین شرکت تولید کننده خط های اکستروژن در ایران هر دو نوع این دستگاه ها را به فروش می رساند. این دستگاه ها بسیار كم صدا، مطمئن و دارای عملکرد پایدار و ساده بوده و از قابليت تنظيم سرعت آزاد برخوردار می باشند.

جهت اطلاعات بیشتر از هات استمپ های موجود و مشاهده جدول مشخصات فنی آن اینجا کلیک کنید.

روش های تولید محصولات پلاستیکی

امروزه در دنیایی زندگی می کنیم که پلاستیک ها بخش جدایی ناپذیر زندگی ما هستند. برای اینکه شدت تاثیر پلاستیک ها را در زندگی خود بیشتر درک کنیم کافی است نگاهی به دور و اطراف خود بیاندازیم تا متوجه شویم تا چه اندازه ای اشیاء و کالاهای اطراف ما از پلاستیک ساخته شده اند. این محصولات پلاستیکی از طریق روش های مختلفی ساخته می شوند که در این مقاله سعی میکنیم به طور کامل تمامی روش های تولید محصولات پلاستیکی را تشریح کنیم.

انواع روش های تولید مواد پلاستیکی

روش های تولید محصولات پلاستیکی به پنج دسته زیر تقسیم می شوند:

1- روش تزریق پلاستیک

2- روش اکستروژن

3- روش ترموفرمینگ

4- روش قالب گیری بادی

5- روش قالب گیری چرخشی

بین این روش ها دو روش ابتدایی یعنی روش تزریق پلاستیک و روش اکستروژن از محبوبیت بیشتری برخوردار هستند و بیشتر محصولات پلاستیکی از این طریق این دو روش ساخته می شوند.

حال به توضیح تک تک این روش ها خواهیم پرداخت.

1- روش تزریق پلاستیک

یک از مهمترین و محبوبترین روش های تولید محصولات پلاستیکی، روش تزریق پلاستیک است. از تزریق پلاستیک برای ساخت انبوه محصولات پلاستیکی یکسان به خطایی بسیار کم استفاده می شود. در این روش ابتدا مواد اولیه (گرانول ها) ذوب شده و سپس از طریق فشار بالایی که وجود دارد به قالب تزریق می شود و شکل قالب را به خود می گیرد. اکثر قطعات پلاستیکی که در خانه از آن ها استفاده می کنیم از این روش ساخته می شوند.

2- روش اکستروژن

دیگر روش محبوب از بین روش های تولید محصولات پلاستیکی روش اکستروژن است. اکستروژن یکی از رایج ترین فرآیندها برای ساخت محصولات پلیمری است. بر خلاف قالب تزریقی ، اکستروژن معمولاً منجر به یک محصول نیمه نهایی یا میانی می شود که برای رسیدن به محصول نهایی نیاز به پردازش بیشتری دارد. در کل محصولاتی که به صورت رشته ای و ادامه دار هستند از این روش ساخته می شوند. محصولاتی مثل انواع لوله ها، شیلنگ ها، پروفیل ها که همیگی از این روش ساخته می شوند.

در این روش ابتدا مواد اولیه از طریق مواد کش یا به صورت دستی وارد هاپر (قیف اکسترودر ) می شود سپس مواد در سیلندر توسط چرخش مارپیچ یا مارپیچ ها مخلوط شده و حرارت می بیند. مارپیچ مواد را به جلو هل می دهد و وارد قالب می کند و شکل قالب را به خود میگیرد بعد از آن از وان وکیوم و خنک کننده برای خنک کردن محصول استفاده می شود. شرکت البرز پلیمیر سپاهان سال های متمادی است که در حال ساخت خطوط تولید اکستروژن می باشد.

3- روش ترموفرمینگ

ترموفرمینگ یا شکلدهی حرارتی یکی از روش های پرکاربرد و قدیمی تولید قطعات پلاستیکی است که با استفاده از حرارت دادن به مواد پلیمری تولید میشوند. قابل ذکر است که در بین روش های تولید محصولات پلاستیکی، این روش یک روش شکلدهی است نه یک فرآیند قالب گیری.

این فرآیند از دو بخش ترمو و فرمینگ تشکیل شده است. ترمو به معنی حرارت است و فرمینگ هم به معنی شکل دادن بنابراین با استفاده از حرارت مواد اولیه نرم شده و آماده شکل دهی می شود سپس از طریف فرمینگ شکل دلخواه به آن داده می شود.

در این روش، ماده اولیه پلیمری باید به صورت ورق شکل حرارت ببیند تا به دمای نقطه نرمی (Softening Point) رسیده و سپس آماده شکل پذیری گردد.

4- روش قالب گیری بادی

قالب گیری بادی یکی از بهصرفهترین و سریعترین فرآیندهای تولید پلاستیک، در بین روش های تولید محصولات پلاستیکی است که در تولید محصولات توخالی مانند انواع بطری و قوطیهای پلاستیکی، مخازن سوختی، لولههای آبیاری به کار میرود. در این روش ماده اولیه ( معمولا گرانول است) به صورت استوانه توخالی به مخزن اکسترودر وارد شده و قالب را پر میکند، سپس از طریق فشار ماده مذاب به سمت دیواره قالب کشانده می شود. و در آخر قالب موجود خنک میگردد.

5- روش قالب گیری پرخشی

در بین روش های تولید محصولات پلاستیکی، یکی از سریعترین روش های شکل گیری پلاستیک ها قالب گیری چرخشی است. از این روش که در دما بالا و فشار پایین صورت می گیرد بیشتر برای تولید محصولات توخالی با دیواره های نازک استفاده میشود. در سال های گذشته از این تکنیک نسبت به دیگر روشها بیشتر استفاده شده است.